Hogyan változnak a bennünket körülvevő anyagok? Milyen anyagokból készül majd a ruha, a lakástextil, az autóülés vagy más tárgyak 20-30 év múlva vagy esetleg már a közeljövőben? Milyen szerepet játszik a design és az anyaghasználat a gazdaság fenntarthatóbb alapokra helyezésében? Ezekre a kérdésekre kereste a választ a MOME Innovációs Központja a Jövő anyagai címmel a napokban rendezett konferencián, ahová az anyaginnováció meghatározó szereplőit hívta el.

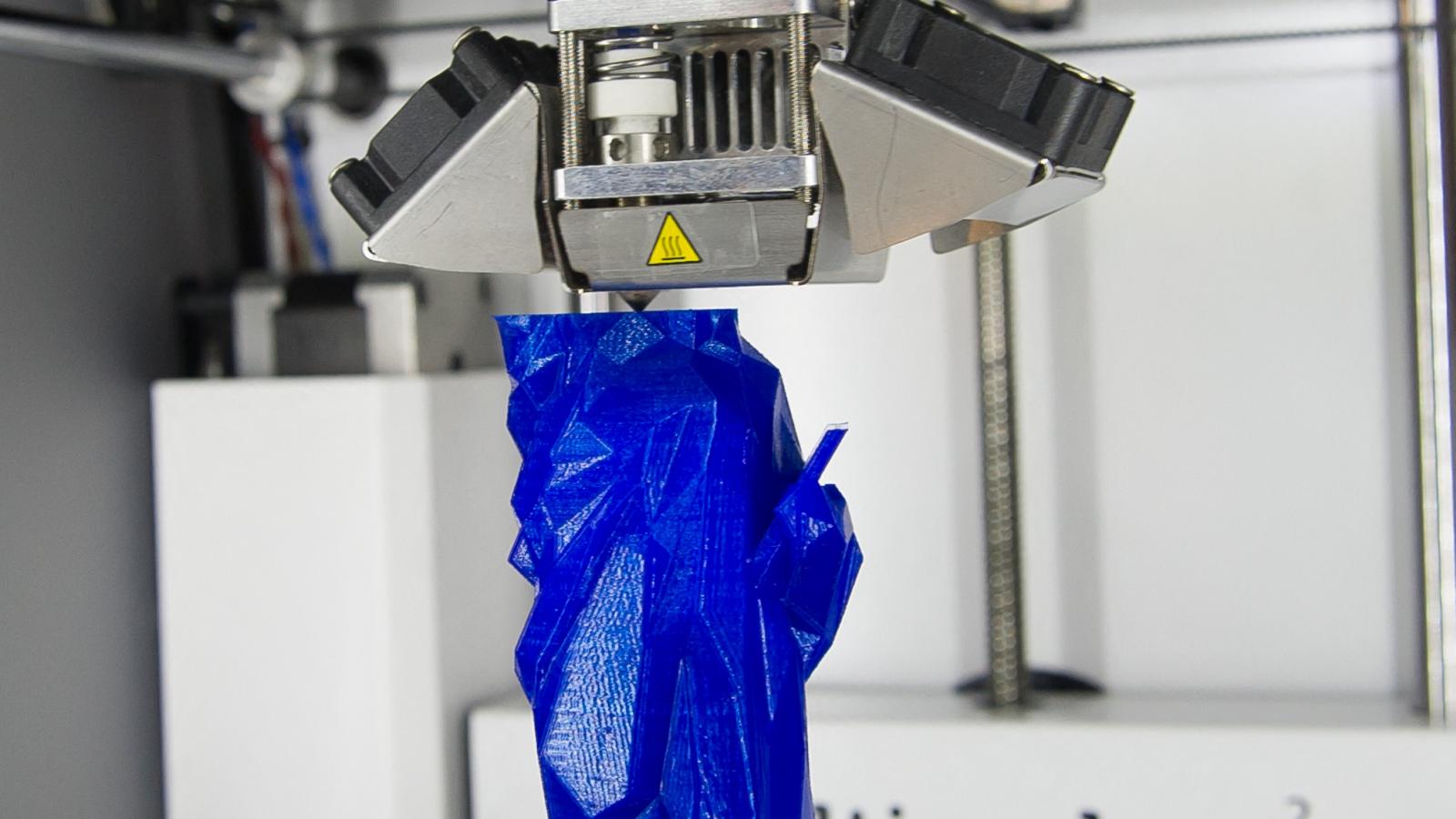

A konferencia első napján tartott előadásoka 3D-és nyomtatás anyagairól, intelligens textilekről, továbbá a műanyagkörforgásról, a megújuló energiaforrásokról és a műanyagok biológiai lebonthatóságáról szóltak. Az előtérben kisebb kiállítás volt látható 3D-vel nyomtatott tárgyakból és ugyanitt működés közben is megnézhettünk egy irodainak nevezett, nagyobb hűtőszekrény méretű, valójában ipari 3D nyomtatót, amely körülbelül annyiban különbözik a kis otthoni verziótól - ilyet bárki viszonylag olcsón vehet - mint egy nyomdaipari szövegnyomtató a házi használatra gyártottól. A tárgyakat a Varinex hozta el, a cég alapítója, stratégiai igazgatója Falk György elmondta, 25 évvel ezelőtt az elsők voltak Magyarországon, akik elkezdtek foglalkozni ezzel a technológiával. Prototípusokat készítettek, azután az elsők voltak azok között is, akik 6-7 éve, amikor a 3D-s nyomtatás az új anyagoknak köszönhetően már ipari méretekben használhatóvá vált, sorozatgyártott termékek bérgyártásával is megjelentek a piacon.

A 3D-s nyomtatott tárgyak tehát már itt vannak mindennapi életünkben, sok helyen találkozhat velük egy átlagember, esetleg anélkül, hogy tudna róla, hogy az az eszköz, amit éppen használ ilyen alkatrészt is rejt.

“Legtöbbször valóban nem is látszanak azok az alkatrészek, amelyek így készültek. Ennek a technológiának sok területe létezik, és könnyen lehet, hogy ma már így hatékonyabb, olcsóbb a sorozatgyártás, mint a hagyományos módokon. Az itt bemutatott Stratasys gép hatszázezer, a Pantone színskálának megfelelő színben, tucatnyi keménységi fokozatban tud modelleket előállítani 14 mikron vastagságú rétegekből. Ez a PolyJet technológia, amit lényegében épp úgy képzelhetünk el, mint egy szöveg- vagy képnyomtatót: nagyon vékony, színes rétegeket épít egymásra, amelyekből felépül az adott tárgy, ezért a fröccsöntéshez képest lassabb a technológia, de a hagyományos szerszámokban legtöbbször ilyen formákat nem, vagy csak nagyon bonyolult és drága szerszámgyártási megoldásokkal lehet készíteni. Az ilyen típusú nyomtatók műgyantával, hőre keményedő műanyagokkal dolgoznak, amelyek nem a legkeményebbek, de nem is ez a lényeg, hanem az, hogy 2-3 óra, vagy esetleg egy éjszaka alatt elkészüljön egy olyan prototípus, amit más módon nem is lehetne legyártani, vagy hetekig-hónapokig tartana valahogy kifaragni, összeállítani” - magyarázta a cégvezető.

,,Ma már a 3D nyomtatók képesek akár napi hétezeres mennyiségben gyártani - húszezer darab már a hagyományos technológiák területe –, kisebb mennyiség így is megérheti. Kicsi, de bonyolult alkatrészekről van szó, ezekre mindennaposak a megrendeléseik, mert havi ezres nagyságrendű mennyiségeket nem éri meg a hagyományos fröccsöntési módszerrel gyártani, így gazdaságosabb lehet a nyomtatás, és a hozzávaló anyagok most már felveszik a versenyt a fröccsöntésnél alkalmazottakkal. Az is hozzájárul a költségek csökkenéséhez, hogy nem kell a kisebb mennyiségben előállított tárgyakhoz külön szerszámokat gyártani, ráadásul ez a gyorsaságot is segíti, így még egy nagy autógyárnak is megérheti 3D nyomtatott dolgokat rendelni, akár csak ötezer példányban."

S hogy miért éri meg szemüvegkeretet 3D nyomtatással készíteni? ,,Itt lép be a képbe az emberi hiúság: ha valakinek egyedi szemüveg kell, megkaphatja. Bármelyik nagy divatcég legalább húszezret gyárt le fröccsöntéssel, de egy egyedi megrendelésre nyomtatott szemüveggel sohasem fog ugyanolyan szembe jönni az utcán. Németországban 25-30 vállalkozás is lehet, ami csak szemüvegkeretekkel foglalkozik” - tudtuk meg Falk Györgytől.

A gépek általános célúak: egyik nap rókakoma figurát, másnap atomerőmű-alkatrészt készíthetnek, ami ismét csak óriási előny a hagyományos technológiákkal szemben. Az anyagok terén az űr- és a repülőgépipar diktál, hiszen egy utasszállító repülőgépbe nem építhető be akármilyen minőségű alkatrész. Magasak az elvárások: ha például kigyullad egy kábel, a 3D nyomtatott kábeltartó termeljen olyan gázt, ami eloltja a tüzet, de közben ne mérgezze meg az utasokat. A műanyagok, ezekben az alkalmazásokban speciális, hőre lágyuló polimerek, akár 200 Celsius fokot is kibírnak. Egy Airbus A350-esben már több, mint ezer 3D nyomtatott alkatrész van, és külön tervezőcsapat vizsgálja át, mit lehetne még nyomtatással készíteni, hiszen ez az eljárás sokkal olcsóbb.

A mérethatárra vonatkozó kérdésünkre a szakértő elmoondta: vannak nagyobb gépek, amelyekkel akár egy asztal vagy egy szék méretű tárgyat is ki lehet nyomtatni, de a nagy méret exponenciálisan növeli a költségeket. Esetleg egyedi, dizájner darabok esetén lehet ennek létjogosultsága. A tervezői szabadság sok mindenre lehetőséget ad, remélhetőleg az emberek gondolkodásmódja is egyre inkább követi a technológia változásait.